După cum știm până acum, tehnologia de filtrare joacă un rol crucial în nenumărate aspecte ale vieții și industriei noastre,

influențând totul, de la aerul pe care îl respirăm până la apa pe care o bem și produsele pe care le folosim. Este un proces

care separă particulele în suspensie dintr-un fluid (gaz sau lichid) prin trecerea acestuia printr-o barieră poroasă numită filtru.

Filtrarea este vitală din mai multe motive:

* Purificare:

Eliminarea contaminanților din lichide și gaze, făcându-le sigure pentru consum sau utilizare în diferite procese.

* Protectie:

Prevenirea pătrunderii particulelor dăunătoare în echipamentele și sistemele sensibile, asigurând buna funcționare a acestora

și prelungirea duratei de viață a acestora.

* Protectia mediului:

Eliminarea poluanților din aer și apă, contribuind la crearea unor medii mai curate.

* Recuperarea resurselor:

Separarea materialelor valoroase de fluide, permițând reutilizarea acestora și reducerea deșeurilor.

* Calitatea produsului:

Asigurarea că produsele îndeplinesc standardele dorite de puritate și claritate.

În domeniul tehnologiei de filtrare, focalizarea noastră principală se concentrează asupra

doua medii distincte:Gaz și lichid.

Cu toate acestea, este esențial să recunoaștem că nu toate gazele și lichidele sunt la fel și, ca atare, necesită personalizare

metode de filtrarepentru a asigura puritate și calitate optime. Această abordare personalizată este cheia pentru a obține cele mai bune

posibil gaz sau lichid pentru ulteriorprocesele de fabricatie.

Prin înțelegerea și implementarea tehnicilor specifice de filtrare pentru diferite tipuri de gaze și lichide,

putem în mod semnificativspori eficiența și eficacitatea eforturilor noastre de producție.

Filtrarea gazelor

Filtrarea gazelor este procesul de îndepărtare a particulelor nedorite și a contaminanților dintr-un flux de gaz. Se joacă

un rol vital în diverse aplicații, cum ar fi purificarea aerului, procesarea industrială a gazelor și protejarea sensibilelor

echipamente. Iată câteva dintre principalele tipuri de tehnologii de filtrare a gazelor:

1. Filtre mecanice:

Aceste filtre captează particulele în funcție de dimensiunea lor. Ei folosesc de obicei o plasă sau o membrană cu pori care

sunt mai mici decât particulele care trebuie îndepărtate. Pe măsură ce gazul trece prin filtru, particulele sunt prinse

pe suprafata membranei.

Tipuri de filtre mecanice:

* Filtre de adâncime:

Acestea au o structură groasă, fibroasă, care prinde particulele în straturile lor.

Sunt eficiente pentru îndepărtarea particulelor mai mari, dar pot avea o cădere mare de presiune.

* Filtre cu membrana:

Acestea au o membrană subțire, poroasă, care permite trecerea moleculelor de gaz, reținând particule mai mari.

Ele sunt de obicei mai eficiente decât filtrele de adâncime și au o cădere de presiune mai mică.

2. Filtre de adsorbție:

Aceste filtre folosesc materiale precum cărbunele activ pentru a capta molecule. Materialul adsorbant are o mare

suprafata cu pori care atrag si retin moleculele de gaz. Pe măsură ce gazul trece prin filtru,

moleculele nedorite sunt adsorbite pe suprafața adsorbantului.

Tipuri de filtre de adsorbție:

* Filtre cu cărbune activ:

Acestea sunt cele mai comune tip de filtru de adsorbție. Cărbunele activ este a

material foarte poros care poate adsorbi o gamă largă de gaze.

* Filtre de sită moleculară:

Acestea folosesc materiale zeolitice pentru a adsorbi selectiv molecule specifice.

3. Filtre chimice:

Aceste filtre folosesc materiale reactive pentru a neutraliza gazele nocive. Reacția chimică transformă

gaz nociv într-un produs inofensiv care poate fi eliberat sau eliminat în siguranță.

Tipuri de filtre chimice:

* Filtre de epurare: Acestea folosesc o soluție lichidă pentru a absorbi și a reacționa cu gazul nedorit.

* Filtre de chimisorbție: Acestea folosesc materiale solide pentru a reacționa cu și pentru a elimina gazul nedorit.

Aplicații ale filtrării gazelor:

* Purificarea aerului:

Îndepărtează praful, alergenii și poluanții din aerul interior și exterior.

* Prelucrare industrială a gazelor:

Separarea impurităților din petrol și gaze pentru a produce combustibili curați.

* Protejarea echipamentelor sensibile:

Prevenirea pătrunderii particulelor dăunătoare în echipamentele sensibile.

* Aplicatii medicale:

Furnizarea de aer curat pentru proceduri medicale.

* Protectia mediului:

Eliminarea poluanților din emisiile industriale.

Alegerea tehnologiei potrivite de filtrare a gazelor depinde de mai mulți factori, printre care:

* Mărimea și tipul particulelor care trebuie îndepărtate

* Nivelul dorit de puritate

* Debitul gazului

* Costul și complexitatea procesului

Este important să consultați un specialist calificat în filtrare pentru a determina cel mai bun tip de filtru pentru dvs

nevoi specifice.

Filtrarea lichidelor

Filtrarea lichidului este procesul de îndepărtare a particulelor nedorite și a contaminanților dintr-un curent lichid.

Este esențial pentru diverse aplicații, inclusiv tratarea apei, procesarea chimică și alimente și

producția de băuturi. Iată câteva dintre principalele tipuri de tehnologii de filtrare a lichidelor:

1. Filtre de suprafață:

Aceste filtre captează particulele de pe suprafața mediului de filtrare. De obicei folosesc o plasă sau un ecran cu

pori care sunt mai mici decât particulele care trebuie îndepărtate. Pe măsură ce lichidul trece prin filtru, particulele

sunt prinse pe suprafața ecranului.

Tipuri de filtre de suprafață:

* Filtre de ecran:

Acestea sunt cel mai simplu tip de filtru de suprafață. Sunt realizate dintr-o plasă metalică cu deschideri

care sunt suficient de mari pentru a permite lichidului să treacă, dar suficient de mici pentru a prinde particule mari.

* Filtre cu cartuș:

Acestea conțin medii de filtrare plisate din hârtie, pânză sau alte materiale.

Sunt disponibile într-o varietate de dimensiuni ale porilor pentru a elimina particule de diferite dimensiuni.

2. Filtre de adâncime:

Aceste filtre captează particulele din matricea materialului filtrant. Sunt de obicei făcute din grosime,

materiale fibroase care prind particule în straturile lor. Filtrele de adâncime sunt eficiente pentru îndepărtarea micilor

particule, dar poate avea o cădere mare de presiune.

Tipuri de filtre de adâncime:

* Filtre de adâncime:Acestea sunt realizate din materiale precum celuloza, fibrele de sticlă sau fibrele sintetice.

Sunt eficiente pentru îndepărtarea unei game largi de dimensiuni ale particulelor, inclusiv bacterii și viruși.

* Filtre pentru rană:Acestea sunt realizate prin înfășurarea unui material fibros în jurul unui miez.

Sunt disponibile într-o varietate de dimensiuni și dimensiuni ale porilor.

3. Filtre cu membrană:

Aceste filtre folosesc membrane subțiri cu dimensiuni specifice ale porilor pentru a permite doar molecule mai mici decât porii

a trece prin. Sunt eficiente pentru îndepărtarea particulelor foarte mici, inclusiv bacterii, viruși,

și molecule dizolvate.

Tipuri de filtre cu membrană:

* Microfiltrare:

dimensiunile porilor de 0,1 până la 10 microni și sunt utilizate pentru îndepărtarea bacteriilor, paraziților și a altor particule mari.

* Ultrafiltrare:

dimensiunile porilor de 0,01 până la 0,1 microni și sunt utilizate pentru îndepărtarea virușilor, proteinelor și a altor particule mai mici.

* Nanofiltrare:

dimensiunile porilor de la 0,001 la 0,01 microni și sunt utilizate pentru a îndepărta moleculele dizolvate precum sărurile și zaharurile.

* Osmoza inversa:

cele mai mici dimensiuni ale porilor dintre toate filtrele cu membrană (0,0001 microni) și sunt folosite pentru a îndepărta aproape

toate moleculele dizolvate din apă.

Aplicații ale filtrării lichidelor:

* Tratarea apei:

Îndepărtarea impurităților din apa potabilă, tratarea apelor uzate.

* Prelucrare chimică:

Separarea reactanților, a produselor și a catalizatorilor în timpul reacțiilor chimice.

* Industria alimentară și a băuturilor:

Limpezirea și purificarea băuturilor, îndepărtarea solidelor din uleiuri,și separarea componentelor

în prelucrarea alimentelor.

* Productie farmaceutica:

Sterilizarea medicamentelor și purificarea produselor biologice.

* Prelucrare petrol și gaze:

Separarea apei și a altor impurități de petrol și gaze.

Alegerea tehnologiei potrivite de filtrare a lichidelor depinde de mai mulți factori, printre care:

* Mărimea și tipul particulelor care trebuie îndepărtate

* Nivelul dorit de puritate

* Debitul lichidului

* Compatibilitatea chimică a lichidului și a materialului filtrant

* Costul și complexitatea procesului

Prin urmare, este important să consultați un specialist calificat în filtrare pentru a determina cel mai bun tip de filtru pentru dvs

nevoi specifice.

Filtrarea gazelor speciale și a lichidelor speciale

Filtrarea gazelor și lichidelor speciale prezintă provocări unice datorită proprietăților lor periculoase,

cerințe de puritate ridicată sau compoziții complexe. Iată o defalcare a provocărilor și

solutii implicate:

Provocări:

* Gaze și lichide corozive sau reactive:

Acestea pot deteriora materialele de filtrare tradiționale, necesitând materiale specializate precum Hastelloy sau PTFE.

* Cerințe de puritate ridicată:

În industrii precum cele farmaceutice și semiconductoare, chiar și urmele de impurități pot în mod semnificativ

impact asupra calității produsului.

Atingerea și menținerea unor astfel de niveluri ridicate de puritate necesită metode stricte de filtrare.

* Compozitii complexe:

Unele fluide au mai multe componente cu dimensiuni și proprietăți diferite,

făcând separarea și filtrarea mai complexe.

Solutii:

* Materiale specializate:

Filtre realizate din materiale rezistente la coroziune precum aliaje metalice, polimeri precum PTFE (Teflon) sau ceramica

poate rezista la substanțe chimice dure și medii agresive.

* Metode stricte de filtrare:

Tehnici precum filtrarea în mai multe etape, ultrafiltrarea și nanofiltrarea pot atinge niveluri ridicate de puritate

prin îndepărtarea chiar și a celor mai mici particule și contaminanți.

* Designuri avansate de filtre:

Filtrele cu membrană cu dimensiuni precise ale porilor sau cartușele special concepute pot îndepărta selectiv

componente specifice în funcție de mărimea și proprietățile lor.

* Controlul si monitorizarea procesului:

Monitorizarea în timp real a presiunii, debitului și nivelurilor de puritate ajută la asigurarea performanțelor optime și

intervenție în timp util în cazul oricăror abateri.

* Adsorbție și filtrare chimică:

În cazurile în care este necesară separarea complexă, tehnici suplimentare precum adsorbția cu activare

filtrele de carbon sau chimice pot fi folosite pentru a elimina contaminanții specifici.

Tehnologii avansate de filtrare:

* Cromatografia de gaze:

Separă și identifică componentele volatile din amestecurile de gaze folosind o coloană umplută cu un material adsorbant special.

* Cromatografie lichidă de înaltă performanță (HPLC):

Utilizează presiune mare pentru a separa componentele din lichide pe baza interacțiunilor lor cu o fază staționară.

* Distilare pe membrană:

Utilizează membrane pentru a separa componentele în funcție de volatilitatea lor, permițând separarea eficientă din punct de vedere energetic a lichidelor de înaltă puritate.

* Precipitații electrostatice:

Utilizează un câmp electric pentru a încărca particulele, atrăgându-le către plăcile colectoare și eliminându-le în mod eficient din fluxul de gaz.

Exemple de gaze și lichide speciale:

* Acid fluorhidric:

Foarte corosiv, necesită filtre PTFE specializate.

* Produse chimice pentru procesele semiconductoare:

Este necesară o puritate extrem de ridicată, necesitând filtrare în mai multe etape cu monitorizare strictă.

* Produse biofarmaceutice:

Sensibil la impurități și necesită filtre specializate pentru purificare.

* Gaze toxice:

Aveți nevoie de filtre specializate și proceduri de manipulare pentru a asigura siguranța.

Importanţă:

Filtrarea eficientă a gazelor și lichidelor speciale este crucială pentru asigurarea siguranței, calității și performanței

a diferitelor procese din industrii. Filtrarea necorespunzătoare poate duce la contaminarea produsului,

deteriorarea echipamentului, pericolele de siguranță și riscurile de mediu.

Filtrarea gazelor de înaltă temperatură și presiune

Filtrarea gazelor la temperatură înaltă și la presiune înaltă (HTHP) prezintă provocări unice datorită

condiții care necesită design specializat și considerații materiale.

Iată o defalcare a aspectelor cheie:

Considerații de proiectare:

* Rezistenta la presiune:

Carcasele și elementele filtrului trebuie să reziste la o presiune semnificativă fără deformare sau rupere.

*Toleranta la temperatura:

Materialele trebuie să-și păstreze rezistența și integritatea la temperaturi ridicate fără a se topi sau degrada.

* Rezistenta la coroziune:

Componentele filtrului trebuie să fie rezistente la coroziune din cauza gazului specific filtrat.

* Eficiența fluxului:

Designul trebuie să minimizeze căderea de presiune, menținând în același timp o eficiență ridicată de filtrare.

* Curățare și regenerare:

Unele filtre necesită curățare sau regenerare pentru a menține performanța, iar designul ar trebui să se adapteze la aceste procese.

Considerații materiale:

* Aliaje metalice:

Oțelul inoxidabil, Hastelloy și Inconel sunt alegeri comune datorită rezistenței lor ridicate, rezistenței la temperatură și rezistenței la coroziune.

* Ceramica:

Alumina, zirconia și carbura de siliciu sunt ideale pentru temperaturi extrem de ridicate și oferă o rezistență chimică excelentă.

* Fibre de sticla:

Fibrele de sticlă borosilicate oferă rezistență la temperaturi ridicate și eficiență bună de filtrare.

* Polimeri speciali:

PTFE și alți polimeri de înaltă performanță pot fi utilizați pentru aplicații specifice care necesită rezistență chimică și flexibilitate.

Inovații tehnologice:

Au apărut mai multe tehnologii inovatoare pentru a aborda provocările filtrării gazelor HTHP:

* Elemente filtrante ceramice:

Acestea oferă rezistență la temperaturi ridicate (până la 1800°C) și pot fi proiectate cu dimensiuni specifice ale porilor

pentru a obține performanța dorită de filtrare.

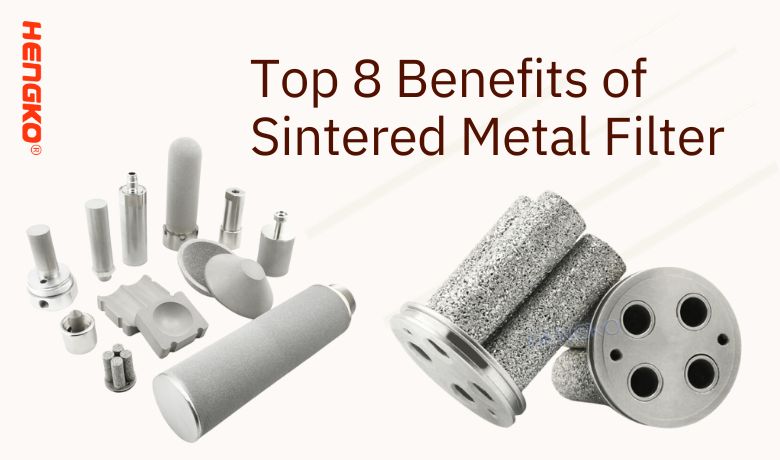

* Filtre metalice sinterizate:

Fabricate din pulberi metalice poroase, aceste filtre oferă rezistență ridicată, rezistență bună la temperatură,

și poate fi curățat și regenerat eficient.

* Filtre cu autocuratare:

Acestea încorporează mecanisme cum ar fi pulsul înapoi sau fluxul invers pentru a elimina automat acumularea

contaminanți, reducând cerințele de întreținere.

* Filtre cu membrana:

Membrane rezistente la temperaturi înalte cu dimensiuni precise ale porilor pot fi utilizate pentru o eficiență ridicată

filtrarea componentelor gazoase specifice.

Exemple de filtre HTHP:

- Filtre metalice sinterizate:

- Elemente filtrante ceramice:

- Filtre cu membrană la temperatură înaltă:

Aplicatii:

Filtrarea gazului HTHP este crucială în diverse industrii:

* Generare de energie:

Îndepărtarea particulelor din aerul de admisie al turbinei cu gaz pentru a proteja turbinele și pentru a îmbunătăți eficiența.

* Prelucrare chimică:

Filtrarea gazelor și vaporilor fierbinți în reacții chimice pentru a elimina impuritățile și a asigura calitatea produsului.

* Industria petrochimica:

Separarea componentelor din fluxurile de gaz de la operațiunile de rafinare și procesare.

* Industria oțelului și a metalelor:

Filtrarea gazelor de ardere fierbinți din cuptoare și incineratoare pentru a controla poluarea aerului.

* Aerospațial:

Protejarea echipamentelor sensibile de praf și contaminanți în medii cu temperaturi ridicate.

Concluzie:

Filtrarea gazelor la temperatură înaltă și la presiune înaltă necesită o proiectare și o selecție atentă

materiale pentru a asigura o funcționare sigură și eficientă.

Înțelegând provocările și utilizând tehnologii avansate, industriile pot în mod eficient

filtrarea gazelor HTHP pentru diverse aplicații,contribuind la îmbunătățirea performanței, de mediu

protectie si siguranta in exploatare.

Filtrarea lichidelor de înaltă temperatură și presiune

Lichidele de înaltă temperatură și presiune (HTHP) prezintă provocări unice pentru filtrare din cauza

condițiile extreme care pot avea un impact semnificativ asupra procesului.

Iată o detaliere a principalelor dificultăți și soluții:

Provocări:

* Modificari de vascozitate:

Pe măsură ce temperatura crește, vâscozitatea lichidelor scade, ușurând unii contaminanți

pentru a trece prin filtru.

* Expansiune termica:

Atât componentele lichide, cât și cele ale filtrului se extind la viteze diferite din cauza schimbărilor de temperatură, potențial

afectând performanța de filtrare și provocând scurgeri.

* Efecte ale presiunii:

Presiunea ridicată poate compacta mediul filtrant, reducându-i porozitatea și eficiența de filtrare. În plus,

poate provoca stres asupra carcasei filtrului și a etanșărilor, ducând la potențiale defecțiuni.

* Compatibilitate chimica:

Temperaturile si presiunile ridicate pot creste reactivitatea chimica a lichidului, necesitand special

materiale pentru filtru pentru a asigura integritatea acestuia și a preveni contaminarea.

* Coroziune:

Combinația de temperatură ridicată, presiune și lichide potențial corozive poate accelera coroziunea

a componentelor filtrului, reducându-le durata de viață și compromițându-le performanța.

Soluții și tehnici:

Pentru a depăși aceste provocări, mai multe soluții și tehnici sunt utilizate în filtrarea lichidelor HTHP:

* Medii de filtrare specializate:

Materiale rezistente la temperaturi ridicate, cum ar fi plasă din oțel inoxidabil, pulbere de metal sinterizat și ceramică

fibrele sunt folosite pentru a rezista la condiții extreme.

* Filtrare în mai multe etape:

Implementarea mai multor filtre cu dimensiuni diferite ale porilor poate aborda diferite dimensiuni ale particulelor și poate realiza

eficiență generală ridicată.

* Controlul temperaturii:

Menținerea unei temperaturi stabile pe tot parcursul procesului de filtrare ajută la atenuarea efectelor termice

dilatare si modificari de vascozitate.

* Carcase rezistente la presiune:

Carcasele robuste realizate din materiale de înaltă rezistență, cum ar fi oțel inoxidabil sau titan, sunt proiectate pentru

rezista la presiunea mare și previne scurgerile.

* Sigilii rezistente la substante chimice:

Garnituri speciale din materiale precum teflon sau viton sunt folosite pentru a asigura compatibilitatea cu

lichid specific și previne scurgerile chiar și la temperaturi și presiuni ridicate.

* Filtre cu autocuratare:

Acestea încorporează mecanisme cum ar fi pulsul invers sau fluxul invers pentru a elimina contaminanții acumulați

automat, reducând cerințele de întreținere și asigurând performanțe consistente.

Exemple de filtre pentru lichide HTHP:

* Filtre metalice sinterizate:

* Elemente filtrante ceramice:

* Filtre cu plasă metalică:

* Filtre cu membrană de înaltă temperatură:

Aplicatii:

Filtrarea lichidelor HTHP joacă un rol vital în diverse industrii:

* Prelucrare chimică:

Separarea componentelor în reacții chimice, filtrarea solidelor și impurităților.

* Industria petrochimica:

Prelucrarea țițeiului și a gazelor naturale, eliminând contaminanții înainte de procesarea ulterioară.

* Generare de energie:

Filtrarea aburului și a apei în cazane și turbine pentru a îmbunătăți eficiența și a preveni deteriorarea echipamentelor.

* Industria oțelului și a metalelor:

Filtrarea metalelor și aliajelor topite pentru a îndepărta impuritățile și pentru a obține proprietățile dorite.

* Industria alimentară și a băuturilor:

Sterilizarea lichidelor și îndepărtarea contaminanților pentru a asigura siguranța și calitatea produsului.

Concluzie:

Filtrarea lichidelor de înaltă temperatură și de înaltă presiune necesită tehnologie specializată și atentă

luarea în considerare a condițiilor extreme implicate. Prin implementarea soluțiilor și tehnicilor adecvate,

Filtrarea HTHP poate fi efectuată eficient în diverse industrii, asigurând calitatea produsului, siguranța și

eficienta operationala.

Și la sfârșit, enumeram câteva necesități speciale de gaz și lichid pentru a face filtrare

Gaze și lichide speciale care necesită filtrare în producția industrială

Gaze speciale:

* Acid fluorhidric (HF):

Foarte corosiv pentru majoritatea materialelor, necesitând filtre specializate din teflon (PTFE) sau altele

polimeri rezistenti.

* Silan (SiH4):

Foarte inflamabil și piroforic, necesită proceduri speciale de manipulare și filtre concepute pentru

operare sigură.

*Clor (Cl2):

Toxic și corosiv, necesită materiale speciale precum Hastelloy sau Inconel pentru filtre și echipamente de manipulare.

* Amoniac (NH3):

Toxic și coroziv, necesită filtre din oțel inoxidabil sau alte materiale rezistente.

* Hidrogen sulfurat (H2S):

Foarte toxic și inflamabil, necesită filtre speciale și măsuri de siguranță.

* Dioxid de sulf (SO2):

Corozive și toxice, necesitând filtre din oțel inoxidabil sau alte materiale rezistente.

Lichide speciale:

* Produse chimice de înaltă puritate:

Folosit în industriile semiconductoare și farmaceutice, cerând niveluri de puritate extrem de ridicate și

filtre specializate, cum ar fi filtre cu membrană sau sisteme de filtrare în mai multe etape.

* Produse biofarmaceutice:

Sensibilă la impurități și necesită filtre speciale concepute pentru purificare și asigurarea calității produsului.

* Metale și aliaje topite:

Temperaturile ridicate și potențialul de solidificare necesită filtre specializate din materiale refractare precum

ceramică sau aliaje la temperatură ridicată.

* Saruri topite:

Foarte coroziv și necesită materiale speciale precum Hastelloy sau Inconel pentru filtre și echipamente de manipulare.

* Slamuri si paste:

Viscozitatea ridicată și natura abrazivă necesită modele de filtre și materiale specifice pentru a asigura o filtrare eficientă

și previne înfundarea.

* Lichide toxice și periculoase:

Necesită proceduri speciale de manipulare și filtre concepute pentru a preveni scurgerile și expunerea la substanțe nocive.

Nota:

Aceasta nu este o listă exhaustivă și de tipul specific de gaz sau lichid special care necesită filtrare va depinde

procesul industrial specific de fabricaţie.

Aveți un proiect special de filtrare a gazelor sau a lichidelor?

HENGKO înțelege că fiecare provocare de filtrare este unică, mai ales când vine vorba de manipulare specială

gaze si lichide. Expertiza noastră în personalizarea filtrelor pentru a răspunde nevoilor specifice ne deosebește în industrie.

Dacă aveți nevoie de soluții de filtrare specializate, suntem aici pentru a vă ajuta. Fie că este vorba de o aplicație unică

sau într-un mediu provocator, echipa noastră este echipată să proiecteze și să producă filtre care corespund dvs

cerințe exacte.

Nu lăsați provocările de filtrare să vă încetinească. Contactați-ne pentru OEM (producător de echipamente originale)

servicii care sunt adaptate nevoilor specifice ale proiectului dumneavoastră.

Contactați-ne astăzi laka@hengko.com pentru a discuta despre proiectul dvs. și cum vă putem ajuta să vă aduceți ideile în realitate.

Ne angajăm să oferim o filtrare personalizată de înaltă calitatesoluții care vă ajută să obțineți rezultate optime.

Ora postării: 08-12-2023